Das FLM-3D-Druckverfahren (Fused Layer

Modelling) ist ein additives

Fertigungsverfahren, bei dem Kunststoff durch eine

Düse aufgeschmolzen und in dünnen Bahnen auf eine Druckplatte

aufgetragen wird.

So entsteht Schicht für Schicht ein dreidimensionales Bauteil.

Im Vergleich zum SLA-Verfahren sind keine besonderen

Nacharbeiten erforderlich, da der Kunststoff nach dem Abkühlen

vollständig ausgehärtet ist. Es müssen lediglich

Stützstrukturen entfernt werden.

Falls erforderlich oder gewünscht, kann das gedruckte Objekt

beispielweise noch geschliffen, poliert oder lackiert

werden.

Für den Druck im FLM-Verfahren stehen unterschiedlichste

Kunststoffe mit verschiedensten Eigenschaften zu Verfügung, die

je nach Anwendung ausgewählt werden können.

Das Verfahren eignet sich vor allem für Prototypen,

Funktionsmuster und Kleinserien, ist dabei vergleichsweise

weniger kosten- und arbeitsintensiv als andere Verfahren.

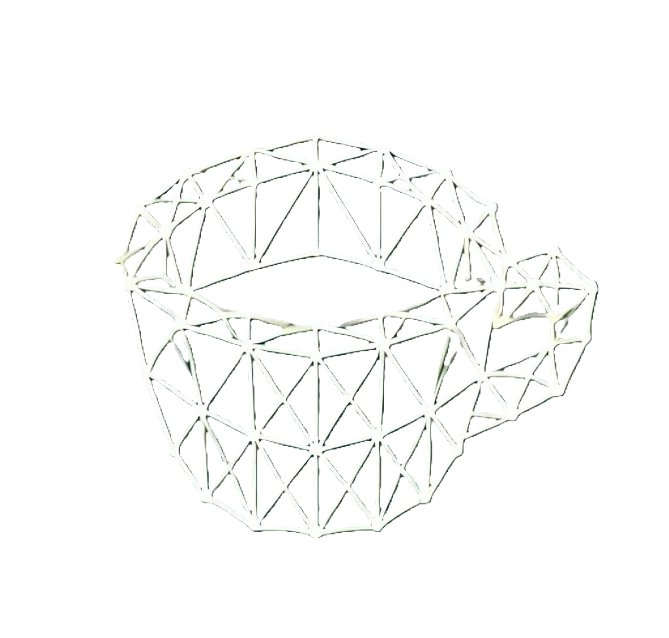

Das SLA-3D-Druckverfahren (Stereolithografie)

ist ein additives Fertigungsverfahren, das

flüssiges photoreaktives Harz mithilfe eines

UV-Lasers aushärtet. Schicht für Schicht

entsteht so ein hochpräzises, detailreiches Bauteil. Das

Verfahren eignet sich besonders für feine Strukturen, glatte

Oberflächen und komplexe Geometrien.

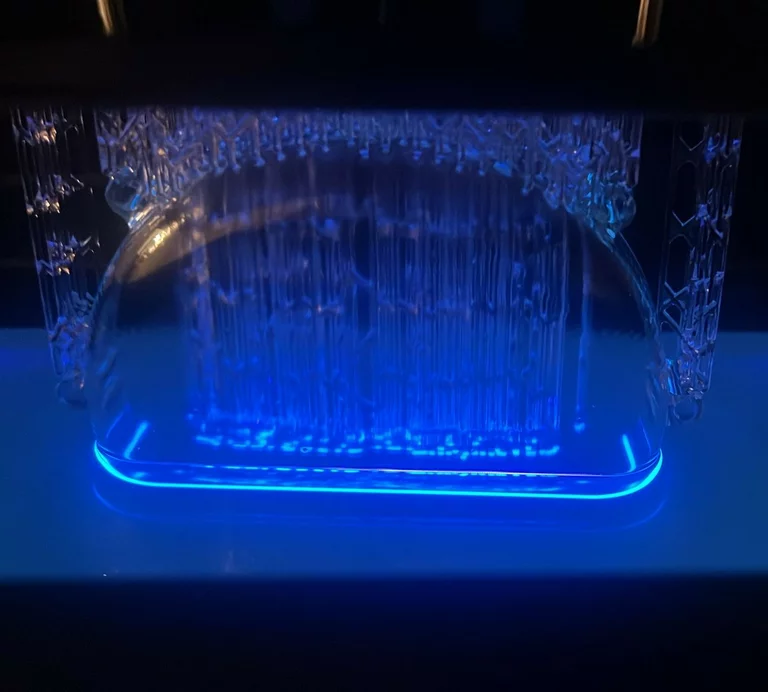

Nach dem Druck erfordert das SLA-3D-Druckverfahren eine

sorgfältige Nachbearbeitung, um die Qualität und mechanischen

Eigenschaften des Bauteils zu gewährleisten. Zunächst wird das

gedruckte Objekt gereinigt, da es noch mit flüssigem Harz

bedeckt ist. Anschließend erfolgt die Aushärtung unter

UV-Licht, wodurch die endgültige Stabilität erreicht und die

mechanischen Eigenschaften verbessert werden. Außerdem müssen

Stützstrukturen vorsichtig entfernt werden, um die Oberfläche

nicht zu beschädigen. Je nach Anforderungen kann das Bauteil

abschließend durch Schleifen, Polieren oder Lackieren weiter

veredelt werden, um eine glatte Oberfläche oder eine bestimmte

Optik zu erzielen.

Für den Druck können unterschiedlichste Harze mit verschiedensten Eigenschaften verwendet werden. Bspw. können transparente, aber auch opake Strukturen erzeugt werden. Neben der Oberflächenbeschaffenheit können auch Gleiteigenschaften oder auch mechanische Eigenschaften variiert werden.

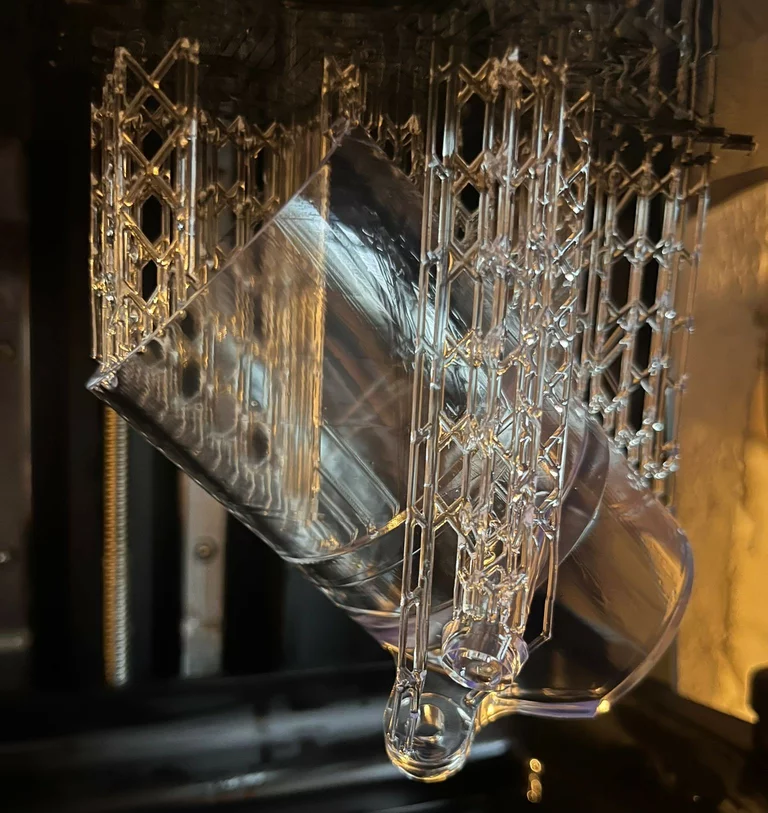

Objekte während bzw. kurz nach dem Druckvorgang auf dem Druckbett. Die Bauteile sind noch nicht nachbearbeitet und die Stützen müssen vor Gebrauch des Bauteils entfernt werden.

Wünschen Sie Beratung oder haben Sie Fragen?

Schreiben Sie uns über das Kontaktformular oder schicken Sie

uns gerne eine E-Mail an info@espresso-printing.de!